Materialflussregeln in SAP Business ByDesign

04.10.2017

Um ein komplexes Lagerlayout in Bezug auf Wareneingangs- und ausgangsströme zu optimieren, bietet SAP die Möglichkeit, eine Vielzahl von verschiedenen Prozessautomatisierungen an.

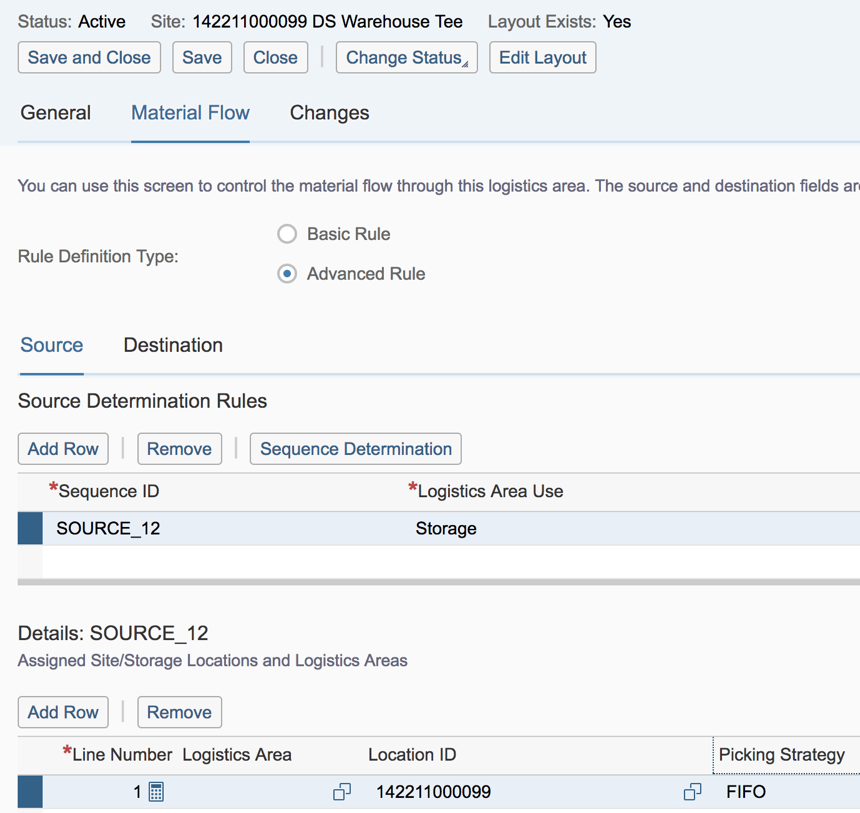

Die Materialflussautomatisierung lässt sich zum einen auf oberster Lokationsebene für alle abhängig untergeordneten Lagerbereiche definieren oder jeweils für einzelne Lagerbereiche spezifizieren. Letztere Variante überschreibt eine mögliche generische Materialflussdefinition auf Kopfebene der Lagerlokation. Die Materialflussregel bezieht sich dabei immer auf die Source (Quelle) und auf Destination (Ziel).

Materialflussregeln in Bezug auf Source beschreiben den automatisierten Warenfluss vom Typ Warenausgang in die entsprechende Lagerlokation bzw. Lagerbereich. Die Warenausgänge können aus Kundenaufträgen, Umlagerungen, Lieferantenretouren und Nachschub für die Produktion sein.

Zusätzlich beschreibt der logistische Verwendungszweck (Logistics Area Use) in Bezug auf Source, welche logistische Verwendung zu einem untergeordneten Lagerplatz in einer für die Materialflussautomatisierung aktivierte Lagerlokation zugeordnet werden muss, damit ein Bestand eines Lagerplatzes auch für den Warenausgang herangezogen werden darf. Im Bildschirmabgriff ist der logistische Verwendungszweck Storage zugeordnet. Bedeutet, dass für die automatisierte Warenausgangsregel nur Lagerplätze vom System ausgewählt werden, bei denen dieser logistische Verwendungszweck aktiviert wurde. Somit können gezielt Lagerplätze vom Warenausgang ausgeschlossen werden (z.B. QS-Prüflager oder Produktions- und Zwischenlager).

Die Picking Strategy beschreibt dabei, nach welchem Verfahren der Bestand und ggf. spezifische Chargen komissioniert werden soll (z.B. nach FIFO, minimale Bewegung bei Komissionierung, etc.).

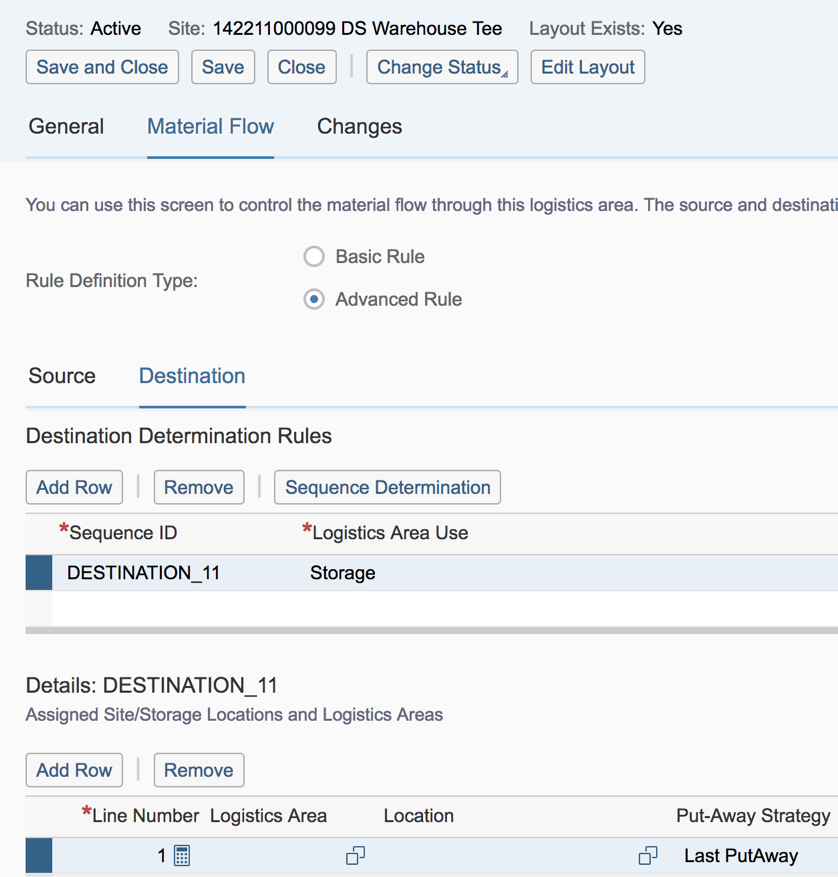

Materialflussregeln in Bezug auf Destination beschreiben den automatisierten Warenfluss vom Typ Wareneingang in die entsprechende Lagerlokation bzw. Lagerbereich. Lieferantenbestellungen, Umlagerungen, Kundenretouren oder auch Rücklagerung aus Produktionsoutput.

Bei Destination spezifiziert der entsprechende logistische Verwendungszweck (Logistics Area Use), in welches untergeordneten Lagerplatz in einer für die Materialflussautomatisierung aktivierte Lagerlokation Bestände eingelagert werden dürfen.

Im Bildschirmabgriff ist der logistische Verwendungszweck wie bei Source, Storage zugeordnet. Bedeutet, dass für die automatisierte Wareneingangsregeln nur Lagerplätze vom System ausgewählt werden, bei denen dieser logistische Verwendungszweck aktiviert wurde. Das verhindert, dass Produkte nicht in unzulässige Lagerbereiche, wie zum Beispiel ein QS-Labor, eingelagert werden. Die Auslagerstrategie (Put-Away Strategy) hier beschreibt, nach welchem Verfahren der Bestand und ggf. spezifische Chargen eingelagert werden soll. Mögliche Einlagerstrategien sind hierbei beispielsweise “Erster gefundener Leerplatz”, “letzter freigewordener Lagerplatz” (Chaotische Lagerführung) oder materialgesteuert. Bei der materialgesteuerten Einlagerstrategie sucht das System nach produkt-, lagergruppen-, und chargenspezifischen Regeln und prüft pro Produkt, welcher untergeordnete Lagerplatz die Bedingungen für eine Einlagerung erfüllen.

Die materialgesteuerte Einlagerstrategie setzt umfassende Lagerplatzeinstellungen voraus, da definiert werden muss, welches Produkt wo eingelagert werden darf und ob es Kriterien gibt, die eine Einlagerung verhindern. Mögliche Szenarien können chargenreine Lagerung, gleiche Produkte getrennt von Besitzer (z.B. bei der internen Reparatur von Kundenprodukten), Einlagerung nur auf Vollpaletten, nur Produkte einer bestimmten Lagergruppe (Kühlprodukte nur in das Kühllager), sein.

zurück zur Übersicht

Navigation:

Navigation: