Lagerbeschaffung und Nicht-Lagerbeschaffung

30.05.2017

Nachdem der Einkauf eine Bestellung ausgelöst hat und die bestellte Ware vom Lieferanten optional auf Menge, Lieferdatum und Güte geprüft und bestätigt wurde, knüpft die Anlieferung für eine systemseitige Wareneingangsbuchung nahtlos an den Einkaufsprozess an. Unterschieden wird zwischen zwei Typen von Anlieferungen. Es gibt die klassische Warenanlieferung als Lagerbeschaffung und die Anlieferungen für Nicht-Lagerbeschaffung.

Nicht-Lagerbeschaffung in SAP Business ByDesign:

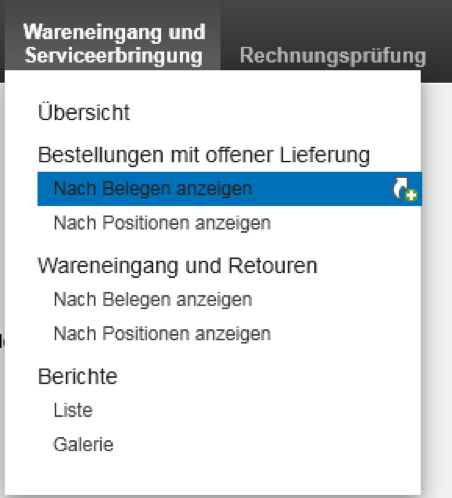

Die Nicht-Lagerbeschaffung wird beispielsweise beim Bestellen von Anlagen- und Inventar-Teilen oder bei Bestellungen von C-Artikeln, wie Büromaterial für die einzelnen Abteilungen, verwendet. Die Anlieferung für Nicht-Lagerbeschaffung wird über das Workcenter Wareneingangs- und Serviceerbringung abgewickelt.

Nach erfolgter Buchung erzeugt das System hier eine Lieferantenrechnung, die manuell oder bei vorhandenem Rechnungslauf automatisch und zusätzlich mit einem integrierten Genehmigungsprozess gebucht wird.

Im Gegensatz zur Lagerbeschaffung gibt es beim Anlieferungsprozess für Produkte vom Typ Nicht-Lagerbeschaffung keine systemseitige Bestandsbuchung in das jeweilige Lager. Diese Produkte sind nicht für den Weiterverkauf an Kunden oder als Anlage/Inventar-Teil bzw. als Einsatzprodukt für einen möglichen Produktionsprozess vorgesehen, sondern werden intern verbraucht.

Lagerbeschaffung in SAP Business ByDesign:

Anlieferungen basierend auf Bestellungen vom Typ Lagerbeschaffung werden im Workcenter Wareneingang eingebucht.

Für die Wareneingangsbuchung von Lagerbeschaffung gibt es drei unterschiedliche Möglichkeiten.

- Mengen wie geplant buchen

Hier wird die die Anlieferungsmenge automatisch mit der geplanten Liefermenge gleichgesetzt. Weiterhin schlägt das SAP System den jeweiligen Lagerplatz vor. Dies setzt voraus, dass für den jeweiligen Anlieferungsstandort eine Materialflussregel gepflegt ist, damit das System weiß, welche Einlagerungsstrategie (z.B. erster freier Lagerplatz oder Fixlagerplatz) für Wareneingangsbuchungen angewendet werden soll. Diese Option eignet sich besonders dann, wenn täglich mehrere dutzend Wareneingänge gebucht werden müssen und erlaubt einen hohen Dynamik- und Automatisierungsgrad. Die Lagerplatzvergabe wird auf Basis von voreingestellten Regeln komplett vom System übernommen. - Wareneingang buchen – ohne Lageraufgabe

Bei diesem Verfahren wird eine Maske geöffnet, die zunächst die Plandaten (Menge, Lieferdatum, etc.) übernimmt. Im Unterschied zur ersten Möglichkeit können hier jedoch manuell Abweichungen vorgenommen werden. Klassisches Beispiel ist die Abweichung der tatsächlichen Liefermenge von der geplanten Bestellmenge. Hier können auch Chargen-Informationen eingegeben werden und die vom System vorgeschlagenenen Einlagerungsplätze geändert werden. Ebenso können Mengen aufgeteilt und in unterschiedliche Lagerplätze umverteilt werden. Diese Schritte sind bei der vollautomatisierten Anlieferung nicht möglich. Die Buchung des Wareneingangs erfolgt ad hoc nachdem die die Maske über “Freigeben” geschlossen wird. Der Bestand ist sofort für die weitere Verwendung verfügbar. - Wareneingang buchen – mit Lageraufgabe

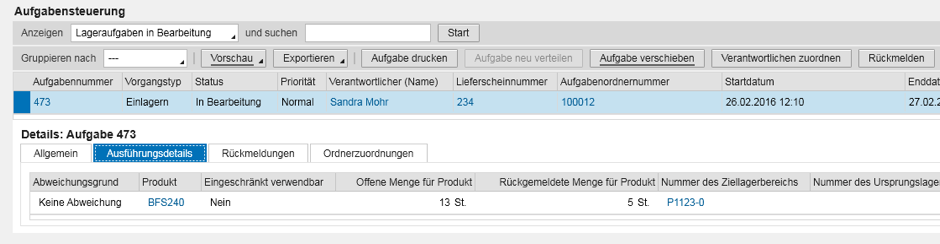

Im dritten Verfahren ist die systemseitige Einbuchung des Bestands in das Lager von einer Lageraufgabe abhängig. Zu Beginn wird ein systemseitiger Lieferschein erzeugt, der die Planmengen aus der Bestellung bzw. optional Bestellbestätigung enthält. Falls ersichtlich, können hier auch direkt Abweichungen von der geplanten bzw. bestätigten Liefermenge vorgenommen werden. Anschließend wird eine Lageranforderung erzeugt, die beim entsprechenden Lagermitarbeiter erscheint, dass die Ware eingelagert werden muss. Dieses Verfahren eignet sich besonders dann, wenn man große Lagerstätten hat und der Lagermitarbeiter eine Einlagerliste bekommen soll und einsehen kann, wo die Ware jeweils eingelagert werden muss. In den Verfahren 1 und 2 wird die Ware ohne Rückmeldung des Lagers, ob die Ware dort im entsprechenden Lagerplatz auch physisch eingegangen ist, im System verbucht. Somit bleibt hier die tatsächliche physische Einlagerung unberücksichtigt.

Der Bestand ist so lange im Status “In-Transit” und kann nicht weiterverwendet werden, bis der entsprechende Lagermitarbeiter die Ware mit der entsprechenden Menge und (optional Chargen) in der Lageraufgabe zurückgemeldet hat. Die Lageraufgabe bleibt offen, bis entweder die gesamte Menge gemäß Lieferschein rückgemeldet wurde oder der Lagermitarbeiter angibt, dass es eine Abweichung von der Lieferscheinmenge gibt.

Eine Abweichung muss anschließend bestätigt werden. Erst dann ist die Lageraufgabe abgeschlossen. Abhängig von den getroffenen Prozesseinstellungen, ist der übergeordnete Anlieferungsbeleg direkt freigegeben oder muss noch als freigegeben markiert werden. Anschließend kann die Ware im Bestand verwendet werden.

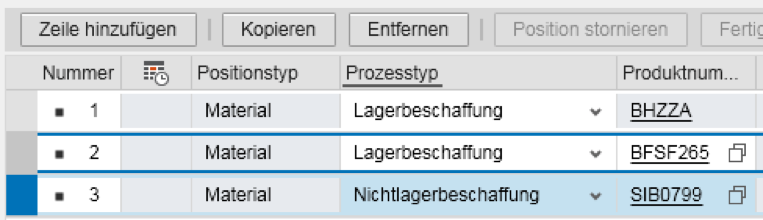

Lagerbeschaffung und Nicht-Lagerbeschaffung in einer Bestellung

Eine Bestellung kann gleichzeitig Einkaufsprodukte vom Typ Lagerbeschaffung und Nicht-Lagerbeschaffung enthalten. Produkte der Lagerbeschaffung werden jedoch entsprechend im Workcenter Wareneingang verarbeitet, wohingegen Nicht-Lagerbeschaffung im Workcenter Wareneingang- und Serviceerbringung gebucht werden.

Navigation:

Navigation: